Elementy wykonane z metalu znajdują zastosowanie w licznych aplikacjach – branży budowlanej, przemyśle motoryzacyjnym, produkcji maszyn i urządzeń. Przygotowanie komponentu metalowego do zastosowania wymaga nadania mu odpowiedniego kształtu i rozmiaru. Nierzadko ważny jest również sposób wykończenia powierzchni. Służą temu procesy obróbcze. Jakie rodzaje obróbki metali wyróżniamy? Na czym polegają poszczególne procesy?

Obróbka metali to grupa procesów, w wyniku zastosowania których następuje zmiana parametrów metali. Zmianie ulegają: kształt, właściwości fizyczne i chemiczne, wymiary poszczególnych elementów. Celem obróbki metali jest przygotowanie elementów do praktycznego wykorzystania, które wymaga zastosowania komponentów o precyzyjnie określonych parametrach.

Podstawowe rodzaje to:

Obróbka mechaniczna metali to pojęcie, które odnosi się do wszystkich procesów wpływających na zmianę wymiarów zewnętrznych, kształtu, chropowatości czy innych właściwości materiału. Zmiana w procesach obróbki mechanicznej jest wynikiem zastosowania procesów fizycznych oddzielających fragmenty metalu lub wywierania nacisku mechanicznego.

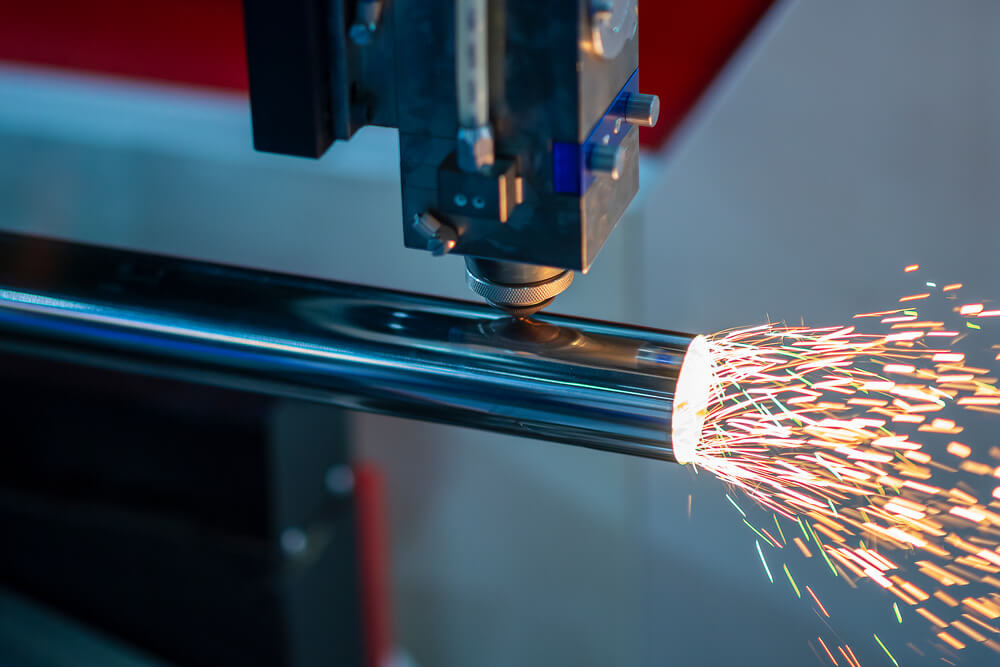

Obróbka mechaniczna metali dzieli się na obróbkę skrawaniem (frezowanie CNC, toczenie, szlifowanie i inne) i obróbkę plastyczną (kucie, tłoczenie, walcowanie, gięcie i inne). W obu przypadkach uzyskanie oczekiwanej struktury i geometrii przedmiotu wiąże się z koniecznością zastosowania odpowiednich maszyn i urządzeń.

Głównym celem obróbki skrawaniem jest nadanie obrabianemu przedmiotowi określonej geometrii poprzez pozbycie się naddatku materiału. Narzędzia skrawające usuwają zbędny materiał i pozwalają uzyskać pożądany kształt, wymiar oraz chropowatość powierzchni.

Proces obróbki skrawaniem dzieli się na kilka etapów. Z etapu na etap zmienia się jakość uzyskiwanego produktu. Pierwszym jest obróbka zgrubna, która pozwala nadać wstępny kształt i rozmiar przedmiotu. Kolejnym obróbka dokładna, dzięki której otrzymuje się parametry bliskie oczekiwaniom. Proces zamyka obróbka wykańczająca, która pozwala nadać jakość zgodną z wymaganiami technicznymi dla danego zastosowania.

Każdy etap obróbki skrawaniem wymaga zastosowania określonych narzędzi i precyzyjnego ustawienia parametrów obrabiarki.

W ramach obróbki skrawaniem wyróżnia się:

Obróbka plastyczna to procesy, które pozwalają na kształtowanie metali, zmianę ich właściwości fizykochemicznych, struktury czy gładkości powierzchni. Pożądane efekty uzyskuje się w tym przypadku za sprawą odkształceń plastycznych. Obróbka plastyczna może być wykonywana na zimno lub na gorąco.

Kucie to rodzaj obróbki polegający na wywołaniu trwałych odkształceń metalu. Odkształcenia wywołuje się poprzez wywieranie nacisku/uderzanie narzędziem w materiał. Zastosowanie matryc lub bijaków pozwala na złożone kształtowanie przedmiotu obrabianego. Materiał może płynąć zarówno w kierunku równoległym, jak i prostopadłym do kierunku ruchu narzędzi.

Walcowanie to popularny rodzaj obróbki metali, który nie wpływa na zmianę właściwości opracowywanego elementu. Wszystkie parametry techniczne walcowanego elementu pozostają bez zmian. Zmianie ulega wyłącznie kształt materiału.

Toczenie to ogólna nazwa złożonych procesów technologicznych, których celem jest takie oddziaływanie na obrabiany przedmiot, aby rozdzielić lub połączyć materiał albo uzyskać określony kształt przy jednoczesnym zachowaniu pierwotnej grubości.

Ciągnieniu poddaje się przede wszystkim pręty, druty oraz rury. Proces polega na zmianie kształtu lub pola przekroju poprzecznego wsadu (obrabianego materiału). Odkształcenie powstaje w wyniku przeciągnięcia przedmiotu obrabianego przez otwór narzędzia o mniejszym polu przekroju. W efekcie proces ciągnienia pozwala uzyskać np. drut o mniejszej średnicy i większej długości niż wsad.